气缸伸缩系统在工业自动化领域应用广泛,其控制精度和稳定性对于生产效率和产品质量具有重要影响。

随着工业自动化水平的不断提高,气缸伸缩系统的控制需求也日益复杂。

PLC(可编程逻辑控制器)作为工业控制的核心设备,在气缸伸缩系统的控制中发挥着关键作用。

本文将详细介绍气缸伸缩PLC程序设计及优化策略,以提高系统性能和控制精度。

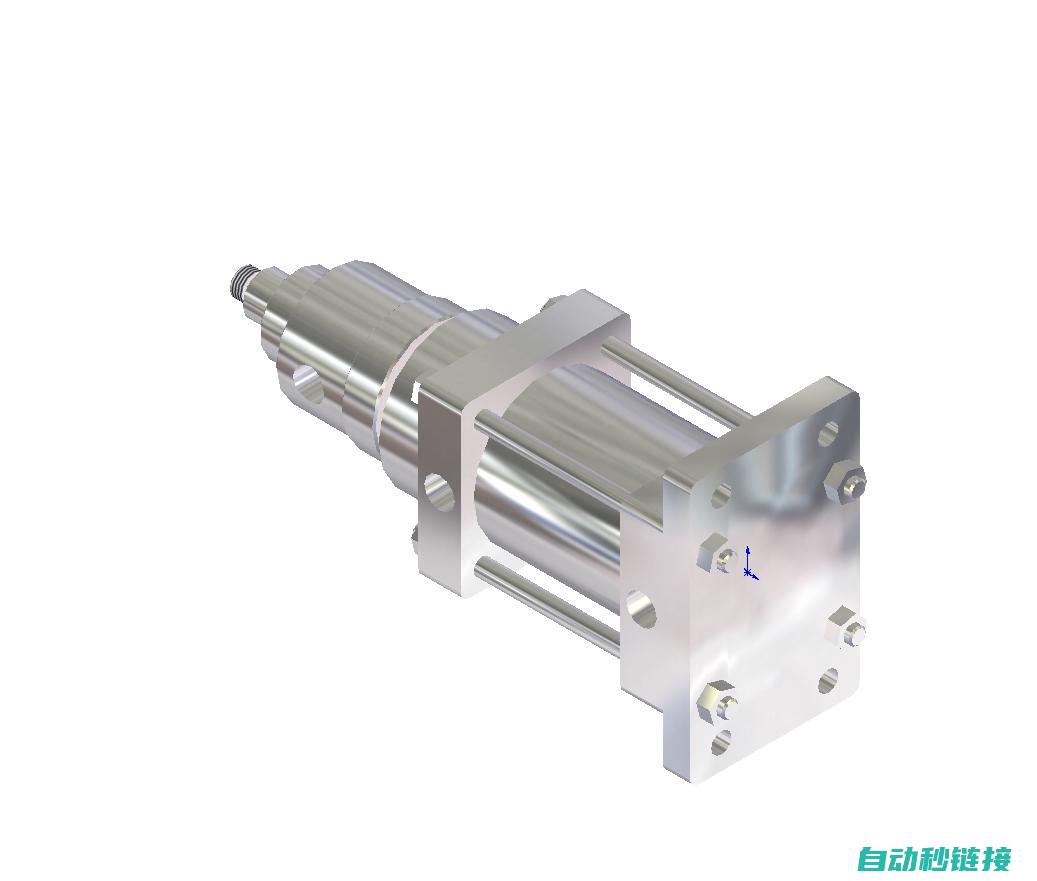

气缸伸缩系统主要由气缸、气动执行元件、传感器和控制器等组成。

其中,气缸是系统的执行元件,通过气压驱动实现伸缩动作。

传感器负责检测气缸的位置、速度和加速度等参数,为控制器提供反馈信号。

控制器则根据预设的程序和反馈信号,控制气缸的伸缩动作。

(1)明确控制要求:根据气缸伸缩系统的实际需求,明确控制目标、输入输出信号和性能指标。

(2)简化逻辑:尽量采用简单的逻辑结构,避免复杂的嵌套和循环,以提高程序的可读性和可靠性。

(3)考虑安全性:在程序设计中,应充分考虑系统的安全性,设置必要的安全保护和故障处理措施。

气缸伸缩PLC程序结构主要包括主程序、子程序、中断程序和数据处理程序等。

其中,主程序负责系统的初始化、循环检测和状态控制;子程序负责实现特定的功能;中断程序负责处理系统中的异常事件;数据处理程序负责处理传感器数据和执行控制算法。

(1)分析控制要求:分析气缸伸缩系统的控制要求,确定输入输出信号和性能指标。

(2)设计系统流程图:根据控制要求,设计系统的工作流程和状态转移。

(3)编写程序:根据系统流程图,编写PLC程序,实现系统的控制功能。

(4)调试和测试:对编写的程序进行调试和测试,确保程序的正确性和可靠性。

1. 优化算法:采用先进的控制算法,如模糊控制、神经网络控制等,提高系统的控制精度和响应速度。

2. 参数优化:根据系统的实际运行情况和性能指标,对PLC程序中的参数进行优化,如调整PID参数、优化运动曲线等。

3. 硬件配置优化:根据系统的控制需求和性能要求,合理选择PLC的型号和配置,确保系统的稳定性和可靠性。

4. 抗干扰措施:采取有效的抗干扰措施,如屏蔽、滤波、接地等,提高系统的抗干扰能力,减少外界干扰对系统的影响。

5. 故障诊断与预警:建立完善的故障诊断与预警机制,对系统中的关键部件进行实时监测,一旦发现异常,立即进行报警和处理,避免故障扩大。

以某工厂的自动化生产线为例,通过采用气缸伸缩PLC控制系统,实现了生产线的自动化和智能化。在实际应用中,针对系统中的问题,采取了以下优化措施:

1. 采用先进的控制算法,提高系统的控制精度和响应速度。

2. 对系统中的关键部件进行实时监测,建立故障诊断与预警机制。

3. 优化PLC程序中的参数,如调整PID参数、优化运动曲线等。

4. 加强系统的安全防护,采取多种抗干扰措施,提高系统的稳定性和可靠性。

通过以上优化措施,该生产线的运行效率得到了显著提高,故障率大幅降低,生产成本得到了有效控制。

本文详细介绍了气缸伸缩PLC程序设计与优化策略。

在实际应用中,应根据系统的实际需求和性能要求,合理设计PLC程序,采取优化措施,提高系统的性能和控制精度。

随着工业自动化的不断发展,气缸伸缩PLC控制系统将在更多领域得到广泛应用。

本文地址: https://hg.zdmlj.com/article/8b85e5aea272ef91c1b3.html

上一篇:警示CP1L程序破解涉及违法的风险警示教育...